在智能制造與數字化轉型的浪潮中,品質數據已成為制造業提升核心競爭力、實現精細化管理的核心資產。許多企業面臨數據收集碎片化、分析淺層化、應用孤立化等挑戰,未能充分釋放數據的潛在價值。要充分發揮制造業品質數據的價值,需構建一套從精準收集到深度利用的閉環體系,并通過有效的技術推廣實現全員、全流程、全要素的數據驅動。

一、 系統性收集:構建全維度、實時化的數據采集網絡

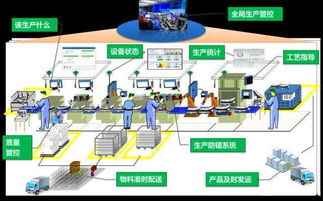

- 源頭精準化: 改變傳統依賴人工記錄、抽樣檢查的滯后模式。推廣使用智能傳感器、機器視覺、RFID、IoT設備等,在生產線上對關鍵工藝參數(如溫度、壓力、振動)、設備狀態、原材料批次、操作員行為以及最終產品的外觀與性能指標進行實時、自動、高精度的全數或高頻次采集。確保數據從源頭的真實性、一致性與時效性。

- 范圍全域化: 數據收集不應局限于最終檢驗環節,而應覆蓋產品全生命周期——從供應商來料、生產過程(包括每道工序)、成品測試、倉儲物流,直至客戶使用與售后反饋。打通設計、生產、質量、供應鏈、銷售與服務的數據壁壘,形成端到端的品質數據鏈。

- 結構規范化: 制定統一的數據標準與編碼體系,確保來自不同設備、系統和部門的數據能夠互融互通。利用SCADA(數據采集與監控系統)、MES(制造執行系統)、QMS(質量管理系統)等平臺進行集中存儲與管理,為后續分析奠定基礎。

二、 深度分析與洞察:從數據到知識的關鍵躍遷

- 描述性分析(發生了什么): 通過實時看板、SPC(統計過程控制)圖表、質量報表等,直觀展示良率、缺陷分布、過程能力指數(CPK)等關鍵指標,實現品質狀況的可視化監控與即時預警。

- 診斷性分析(為何發生): 利用關聯分析、根本原因分析(RCA)工具,深入挖掘品質缺陷與工藝參數、設備狀態、環境因素、人員操作之間的因果關系。例如,通過大數據分析發現某批次產品尺寸超差與特定機床在特定時間段的溫度波動高度相關。

- 預測性分析(將會發生什么): 應用機器學習與人工智能算法,基于歷史數據構建預測模型。預測設備潛在故障(預測性維護)、預判質量趨勢、識別異常模式,從而將質量控制從事后處置轉向事前預防。例如,通過分析振動數據預測刀具磨損,提前更換以避免批量不良。

- 指導性分析(應該做什么): 這是數據價值的最高體現。通過優化算法、數字孿生仿真等,為工藝參數優化、生產排程調整、供應鏈協同、產品設計改進提供數據驅動的決策建議,實現質量與效率的持續優化閉環。

三、 價值實現與閉環應用:驅動持續改進與創新

- 驅動過程優化與工藝革新: 將分析洞察直接反饋至生產現場,自動或輔助調整工藝參數,實現自適應控制。利用數據驗證新工藝、新材料的有效性,加速技術創新。

- 賦能精準質量管理: 實現從“批次管理”到“單件追溯”的升級。通過唯一標識(如二維碼)關聯全流程數據,一旦發生問題,可迅速定位根源、精準召回,并改進相關環節。

- 構建預防性質量文化: 將數據分析結果轉化為易于理解的培訓材料和操作規范,提升全員質量意識與問題解決能力。數據驅動的績效評估更能客觀反映貢獻,激勵持續改進。

- 拓展價值鏈創新: 利用積累的產品使用數據,指導新產品研發設計(DFX);分析售后數據,提供增值服務,甚至探索從“賣產品”向“賣服務”(如基于產品狀態的服務協議)的商業模式轉型。

四、 技術推廣的關鍵策略:確保落地生根

- 頂層設計與分步實施: 企業管理層需將數據驅動納入戰略,制定清晰的路線圖。推廣宜采用“試點-驗證-推廣”模式,選擇痛點明確、基礎較好的產線或車間先行先試,打造成功樣板,再逐步復制推廣,降低風險與阻力。

- 技術選型與平臺整合: 推廣適用于工業場景的、穩定可靠且易于集成的數據采集硬件與分析軟件(如工業互聯網平臺、AI質量檢測方案)。優先選擇能與企業現有ERP、MES等系統無縫對接的解決方案,避免形成新的數據孤島。

- 組織變革與人才培育: 建立跨部門的數據治理團隊(融合IT、質量、生產、工藝人才)。大力培養既懂制造業務又懂數據分析的復合型人才,同時對一線員工進行數據素養培訓,使其理解數據意義并能參與簡單應用。

- 文化塑造與激勵保障: 倡導“用數據說話”的決策文化,鼓勵基于數據的試錯與創新。建立與數據應用成果掛鉤的激勵機制,表彰在利用數據提升質量、降低成本、提高效率方面的優秀團隊與個人。

- 生態合作與持續迭代: 積極與高校、研究機構、解決方案供應商合作,引入前沿技術。建立數據應用反饋機制,不斷優化數據模型與分析算法,使系統隨著業務發展而持續進化。

****

制造業品質數據的價值釋放,是一個將技術、流程、人員與文化深度融合的系統工程。通過構建精準、全域的收集網絡,實施深度、多維的數據分析,并堅定不移地推動技術與洞察在業務閉環中的應用與推廣,企業方能真正將海量數據轉化為可行動的智慧,最終實現產品質量、運營效率與客戶滿意度的全面提升,在數字化競爭中贏得未來。